介绍了球阀常用气动执行机构的类型,分析了球阀启、闭过程的动态力矩特性及常用气动执行机构的输出力矩特性,基于适配性原则选用输出力矩特性和球阀动态力矩特性相近的气动执行机构,给出了球阀气动执行机构的选型方法与原则。

01 概述

球阀具有流阻小、启闭迅速及便于清管等优点,使其在石油、天然气等工业中得到广泛应用。球阀关闭后完全依靠介质力实现密封,不需要依靠驱动机构施加强制的密封力,但球阀的操作扭矩较大,尤其是全压差开启阀门场合。对于≥DN100的球阀一般都需要采用蜗轮蜗杆传动装置,以及现代工厂普遍采用智能控制。气动传动具有动作快速,控制简便与工作可靠等特点,因而在流程工业中配管工程师普遍选用气动球阀。球阀所用气动执行驱动机构具有多种多样的结构,本文主要基于球阀动态力矩特性和气动执行机构输出力矩特性的匹配性原则进行气动执行机构选型。

02 球阀启、闭过程的动态力矩特性

球阀的结构及操作特点决定了球阀的开启力矩是不平衡的,其开启力矩随着开度的增加而降低,具有其特殊性的力矩特性曲线。

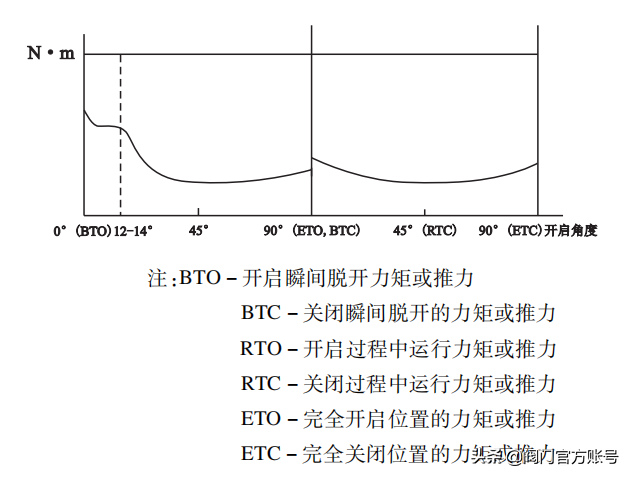

球阀在全压差开启的瞬间其力矩最大,这时需要克服球体与阀座之间的静摩擦力,即API 6D 第26版标准草案所阐述的脱开力矩(BTO)。随着球体逐步往全开的方向转动,其开启力矩会下降。当球体转到12°~14°时,其开启力矩会稍微增加。在该位置阀门开始逐步开启并随着开度增加其力矩有所下降,至45°时开启过程中运行力矩(RTO)为最小。当球体的整个圆周再次移进密封圈后,球阀达到全开位置并完全开启时,其力矩(ETO)会有所升高。这里需要说明的是阀杆只承受转矩与阀杆同时承受转矩及介质载荷的始动力矩会稍有差别。

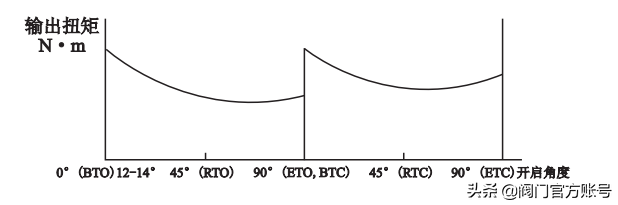

由于球体在转动时受到有利于将球体固定在关闭位置的介质力的分力作用,关闭时的力矩大幅小于开启力矩。图1为球阀从开启到关闭再到开启的扭矩特性曲线。若使球阀从开启或关闭位置启动,所需要的扭矩应略高于前一次操作中把球体带到那个位置的扭矩,即所谓的“粘滞扭矩”,大多数球阀的扭矩特性曲线相类似。

图1 典型球阀的扭矩特性曲线

03 气动执行机构类型

由于球阀启闭时只需将球体转动1/4圈即可实现,属于部分回转的角行程阀门,因而其所配用的气动执行机构也选用部分回转类型。

目前,球阀常用的部分回转型气动执行机构按传动方式可分为齿轮齿条式、扇形叶片式、拨叉式,而拨叉式根据气缸的缸径又可分为外置拨叉式和内置拨叉式。

3.1 齿轮齿条式

齿轮齿条式执行机构是最常用的一种气动执行机构,气缸中间通过齿轮和齿条连接。齿轮齿条式又可分为双作用式和单作用式。目前,齿轮齿条式执行机构气缸内径能做到400mm,双作用输出力矩为8kNm(气源压力按0.55MPa计算,下同),单作用输出力矩为5kNm。

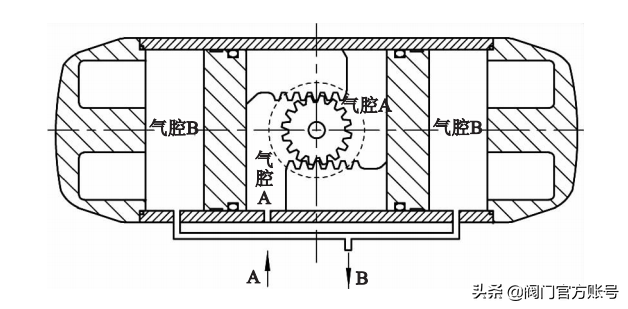

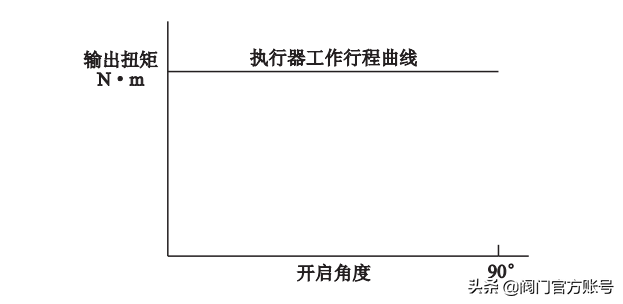

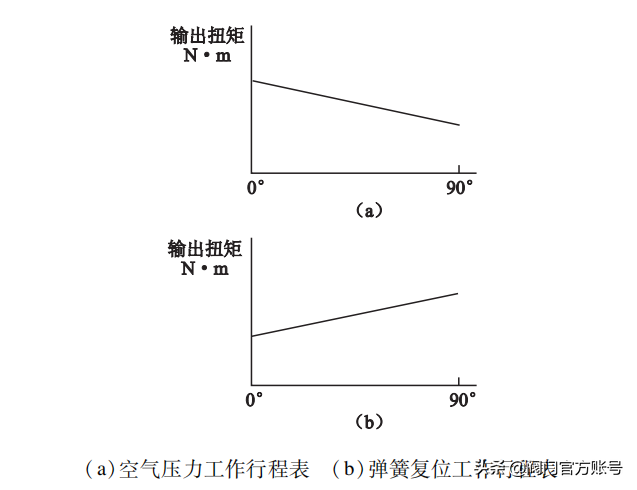

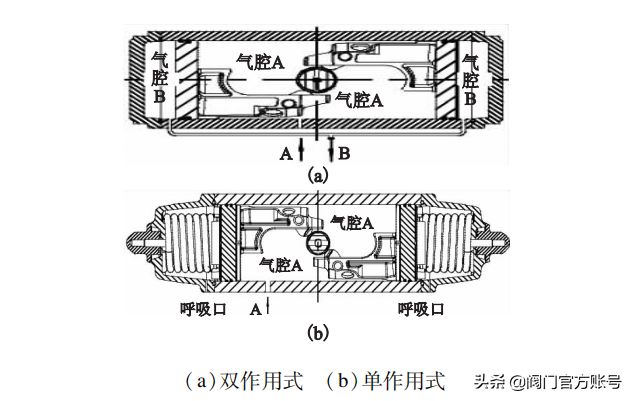

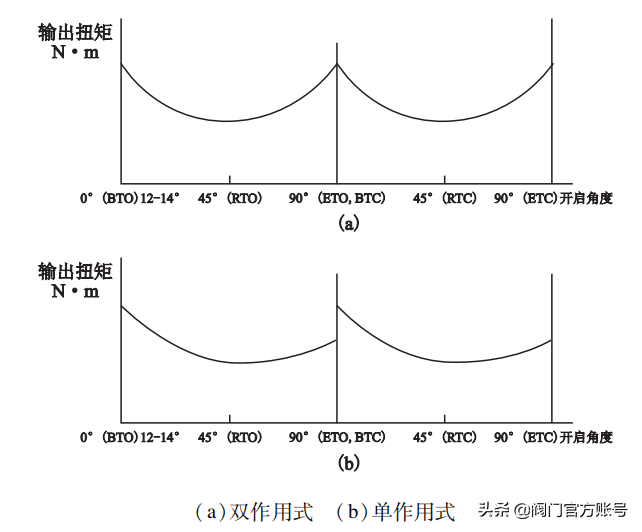

双作用齿轮齿条式气动执行机构的结构见图2。当气源压力从气口A进入气缸两活塞之间的中腔时,使2活塞向气缸2端方向移动,2端气腔的空气通过气口B排出,同时使2活塞齿条同步带动输 出轴(齿轮)旋转。反之,气源压力从气孔B进入气缸2端气腔时,使2活塞向气缸中间方向移动,中间气腔的空气通过气口A排出,同时使2活塞齿条同步带动输出轴(齿轮)反方向旋转,实现球阀的启闭。双作用气缸的输出扭矩为直线性特性(图3)。

图2 双作用齿轮齿条式气动执行机构

图3 双作用齿轮齿条式气动执行机构输出扭矩特性

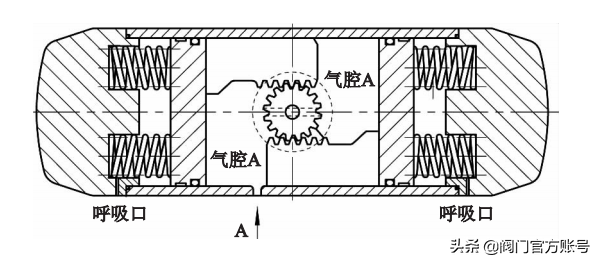

单作用齿轮齿条式气动执行机构的结构见图4。当气源压力从气口A进入气缸2活塞之间中腔时,使2活塞向气缸2端方向移动,迫使2端的弹簧压缩,同时使2活塞齿条同步带动输出轴(齿轮)旋转。当气源压力经过电磁阀换向后,中间气腔的的空气从气口A排出,气缸的2活塞在弹簧力作用下向中间方向移动,使2活塞齿条同步带动输出轴(齿轮)反方向旋转,实现球阀的启闭。单作用气缸的输出扭矩为直线性特性(图5)。

图4 单作用齿轮齿条式气动执行机构

图5 单作用齿轮齿条式气动执行机构输出扭矩特性

3.2 扇形叶片式

扇形叶片式气动执行机构的结构见图6。扇形叶片式气动执行机构中,一个叶片将气腔分成 2部分。叶片由一个牢固的主体和主体2侧的密封装置组成。转轴是叶片整体的一部分。通过向气口A处施加空气压力,叶片做90°旋转。气口B处的气压使叶片移回至其初始位置。扇形叶片式气动执行机构的输出扭矩特性和双作用齿轮齿条气动执行机构的输出扭矩特性一样,都是水平线性特性。

图6 扇形叶片式气动执行机构

3.3 外置拨叉式

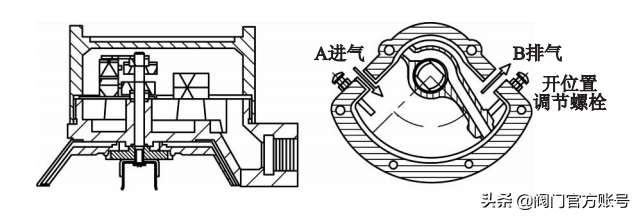

外置拨叉式气动执行机构也分为双作用式和单作用式,由2个分体气缸组成,具有输出扭矩大的特性。

双作用外置拨叉式气动执行机构的结构见图7。当气源压力从气口A进入气缸A端气腔时,使2活塞及活塞杆组件同步向气缸右端方向移动。B端气腔的空气通过气口B排出,同时由 2活塞组件同步带动拨叉转轴旋转,完成角行程0°~90°动作。经过电磁阀换气后气源压力从气口B进入气缸B端气腔时,使2活塞及活塞杆组件向气缸左端方向移动,A端气腔的空气通过气口A排出,同时由2活塞组件同步带动拨叉转轴反方向旋转,完成角行程90°~0°的动作,实现球阀的启闭。双作用外置拨叉式气动执行机构的输出扭矩为曲线特性,见图8。

图7 双作用外置拨叉式气动执行机构

图8 双作用外置拨叉式气动执行机构的输出扭矩特性

单作用外置拨叉式气动执行机构的结构见图9。当气源压力从气口A进入气缸A端气腔时,使2活塞及活塞杆组件同步向气缸右端方向移动,迫使弹簧组件压缩,同时由2活塞组件同步带动拨叉转轴旋转,完成角行程0°~90°的动作。经过电磁阀换气后气源压力从气口A泄压,在弹簧的弹力作用下,使2活塞及活塞杆组件向气缸左端方向移动,同时2活塞组件同步带动拨叉转轴反方向旋转,完成角行程90°~0°的动作,实现球阀的启闭。单作用外置拨叉式气动执行机构的输出扭矩亦为曲线特性,见图10。

图9 单作用外置拨叉式气动执行机构

图10 单作用外置拨叉式气动执行机构的输出扭矩特性

3.4 内置拨叉式

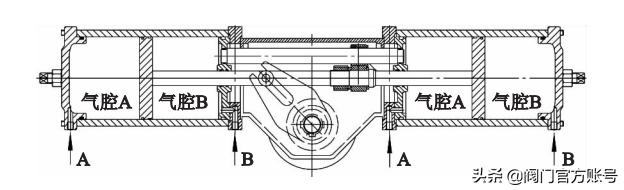

内置拨叉式气动执行机构(图11)是将传统的齿轮齿条的气动执行机构的齿轮齿条换成拨叉组件,也分为双作用和单作用。内置拨叉式气动执行机构与齿轮齿条式相比,在相同的结构及输出力矩条件下,内置拨叉式的气缸缸径仅需做到300mm。内置拨叉式相比齿轮齿条式具有使用寿命长、体积小、便于安装、节能环保及其工作速度快等优点。

图11 内置拨叉式气动执行机构

(1)使用寿命长

传统的齿轮齿条式执行器传动方式为铝合金的活塞与钢质的轴之间进行滑动摩擦,摩擦系数大且存在运动副磨损情况,在极端工况条件,易出现断齿现象,给操作带来潜在的安全隐患。内置拨叉式执行器采用类轴承结构,传动方式为合金钢滚珠与合金钢拨叉之间的滚动摩擦,降低了摩擦系数,减小内在动力磨损。光滑耐磨的轴套,多点导向密封,使密封性能提高的同时大幅降低摩擦力,并且起到支撑和固定活塞的作用,能使活塞及拨叉在运动过程中更加平稳,使用寿命可达100万次以上。

(2)体积小

齿轮齿条式气动执行器的齿条厚度无形中加大了尺寸缸筒内径,且无法增加有效力臂长度,在产生同样启闭扭矩时,内置拨叉式气动执行器的嵌入式结构可以更有效利用缸筒内部空间,仅需更小的缸筒直径。加上拨叉式活塞比齿条式活塞重量更加轻盈,使执行器体积和质量大幅减小40%,便于安装。

(3)节能环保内置拨叉式气动执行机构与齿轮齿条式相比,减少了空气的消耗,减轻了压缩机的工作量,节约用电,可以选用较小规格压缩机。在同等扭矩情况下,拨叉式气动执行器因其更小的耗气量,达到设备的环保要求。

(4)工作速度更快

相对于同扭矩齿轮齿条式气动执行器,内置拨叉式气动执行机构的缸体更小,工作反应速度更快。

内置拨叉式气动执行机构的工作原理和齿轮齿条式的工作原理相同,但是由于内部传动机构的差异,其输出力矩特性与齿轮齿条式的输出力矩特性相差很大,和外置拨叉式输出曲线相近,内置拨叉式气动执行机构的输出扭矩特性见图12。

图12 内置拨叉式气动执行机构输出扭矩特性

04 气动执行机构选用原则

球阀扭矩的影响因素主要包括压力、温度、介质类型、流体中悬浮物质的性质和数量及运转频率,同时还有球阀的结构及加工质量等。所以在选择球阀的气动执行机构时,要求气动执行机构的最大输出力矩应符合并包含上述各种条件所必需的安全因素。因此,在选用气动执行机构时,应首先确定阀门的扭矩,然后再根据介质条件乘以适当的安全系数。一般情况下,对于蒸汽或非润滑介质要增加25%的安全值,非润滑的干气介质增加60%的安全值,非润滑用气力输送颗粒粉料介质增加100%安全值, 对于清洁、无摩擦的润滑介质增加20%的安全值。然后,再根据气源工作压力及使用工况规定的执行机构作用方式及其输出扭矩表,选择合适的气动执行机构型号。

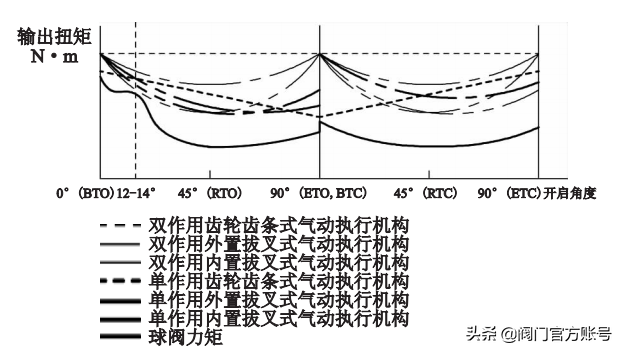

若使气动执行机构正常工作,必须提供超过球阀启动扭矩并具有与其所驱动的球阀相同或相近的力矩曲线特性,这是选择气动执行机构的基本原则。因此,最佳的方法是将球阀的力矩曲线与气动执行机构的输出扭矩线拟合到同一坐标系中,并要求气动执行机构的输出扭矩线高于球阀的启闭扭矩线,并且要保证2曲线之间没有交点,以避免球阀启闭过程中出现动力不足的现象,2曲线之间的距离即为安全系数(图13)。

图13 某型号球阀启闭扭矩和各类 气动执行机构输出扭矩对比

05 结语

经分析可知,球阀在启动点及关闭点所需的操作扭矩为最大。通过某型号球阀的启闭扭矩和各类气动执行机构输出扭矩的对比可以看出,拨叉式气动执行机构动作时,输出力矩能随角度改变而改变,并且在阀门开启和关闭的位置能获得最大力矩值,与球阀启闭阀门的动态力矩特性相符,因此拨叉式气动执行机构是最为理想的球阀用气动驱动装置。对于小口径及低压球阀,可以选用内置拨叉式气动执行机构,而对于大口径及高压球阀,可以选用外置拨叉式气动执行机构。

下期论文:核电阀门技术问题分析与前景展望