摘要:

在煤化工行业中以输送高温、高压、高流速并含有固体颗粒介质管路中的阀门工况条件最为恶劣。目前在煤液化装置中所使用的大部分金属密封耐磨球阀采用进口产品,虽然进口产品技术相对成熟,但质量参差不齐。并且该类阀门价 格昂贵、供货周期长,很难满足市场的需求。而国内该类阀门的抗振性能、耐磨性能和密封性能不能得到保证亟待解决。针对这一重要课题,本文以煤化工金属密封 耐磨球阀国产化为背景,对该类阀门的核心部件结构进行深入探究,并进行结构优化,从而解决金属密封球阀高频振动等技术问题,实现该类阀门的国产化。

本文首先对金属密封耐磨球阀振动机理进行理论分析,并建立数学模型。在理论的指导下,经过计算,得到固有频率公式以及共振条件。分析金属密封耐磨球阀结构 参数和流动参数对其固有频率的影响规律,通过调整结构尺寸,改变固有频率,来防止产生共振,从而优化金属密封耐磨球阀结构。根据煤化工工况要求,自主设计 一种方心流道金属密封耐磨球阀。

阀球、阀座采用特有的360°逐步镜面配磨技术,可以使阀球与阀座之间形成镜面的真空状态,它的密封性能在频繁开关后仍然 能够得到保证。此外阀球、阀座采用金刚石喷涂技术,能够显著提高其硬度和耐腐蚀性能。通过对金属密封耐磨球阀关键结构进行优化设计,并进行强度校核和抗振 性校核,确定阀门结构尺寸,保证阀门的使用性能以及在煤化工装置连续稳定运行。通过数值模拟发现,本课题设计的方心形流道金属密封耐磨球阀在相同条件下, 不同开度的阀球、阀座关键部位所受冲击力比普通圆形流道的金属密封耐磨球阀减小,耐磨性得到提高,大大延长其使用寿命。

此外通过振动特性数值模拟,得到流 体固有频率分析值不满足阀门发生共振条件,进一步验证对阀门振动特性理论研究的正确性,减小高频振动对阀门产生的影响及危害,阀门的使用性能得到提高。最 后进行压力试验和模拟工况试验。实验结果表明该设计阀门在煤化工耐磨工况下,阀门动作灵活、无卡阻。阀球和阀座密封副的密封性能及阀杆柔性石墨环组合填料 密封性能优异。喷涂层在耐磨工况下无脱落具有良好的耐冲蚀磨损能力。并且该阀门在管路系统中平稳运行三个月,未发生共振情况,达到了本文自主研制高性能阀 门的设计要求。

关键词:金属密封耐磨球阀,振动,结构优化,数值模拟

第 1 章 绪论

1.1 课题的背景及意义

1.1.1 课题的背景及来源

能源是衡量一个国家强大的标准之一,近些年来我国能源消耗量与日俱增,国外进口的增加对我国经济发展造成了巨大压力。随着我国国民经济的持续快速发展,对 能源和化工产品的需求不断增长,其中煤化工、石油化工在能源和化工领域占有重要地位。煤液化是21世纪我国重点发展煤化工行业的一项新技术,被列为国家 “十一五”重点发展计划。煤液化工程无论是对我国的经济发展和国防建设都具有重大的意义。煤液化技术一方面提高了我国煤碳综合高效清洁利用,另一方面带动 了国内严苛工况下阀门的优化设计、生产和制造,也提高了专业设备制造能力,加快了特种金属材料行业的发展。

煤化工的生产设备主要包括反应炉、加热炉、塔器、罐釜和管道系统等装置组成。阀门是其中重要的控制设备,一旦阀门出现故障,将会造成火灾、爆炸等安全事 故,并造成具大的经济损失。近年来,金属密封耐磨球阀技术发展迅猛,广泛应用于大型煤化工成套设备,其中包括煤制油、煤制烯烃等装置。在某些特殊工况介质 场合,如煤化工气化炉装置上的锁斗阀耐磨工况。

该工况下流经阀门的介质混合物成分十分复杂,其中氯离子浓度很高,并且含有大量固体颗粒介质,因此对阀门的 密封性能提出了更高的要求;颗粒性介质在高温高压下容易进入阀座和阀球之间的密封间隙中,造成阀球、阀座活动失效,导致阀门抱死甚至内漏。传统的阀门,如闸阀、蝶阀、截止阀无法适用。对于在高温、高压含固体颗粒介质的工况下,金属密封耐磨球阀是目前被普遍认可的一种阀门。这主要是因为该类阀门具有良好的耐磨性能和密封性能,质量安全可靠,使用寿命长。此外,金属的质地坚硬,可以有效地防止腐蚀的发生。

在煤化工行业中,管路经常输送高温、高压、高流速、并含有固体颗粒、有毒气体等介质。如果阀门产生共振将对阀门及管道造成巨大冲击力,从而使阀门损坏泄 露。阀门一旦泄漏,整个生产装置将被迫停车,经济效益将受到严重影响。另外,如果在含有有毒介质的工况,阀门泄漏有毒气体将会从管道中渗出,会使工作人员 瞬间窒息死亡。并且煤化工工况常伴随高温高压,易燃易爆介质泄漏将产生火灾甚至爆炸,造成重大伤亡事故,危害人们的生命财产安全,至今这个技术问题没有完 全解决。因此有针对性地开发高效率,低成本,抗振性能和密封性能良好的金属密封耐磨球阀是煤化工行业面临的重大课题。

目前在煤液化装置中所使用的大部分金属密封耐磨球阀采用国外制造商的产品,虽然国外产品已很成熟,但进口产品质量参差不齐,质量好的可以用5年、10年甚 至更长时间,质量劣的连开车试运行都过不了关,即便是口碑较好的品牌近年来质量也呈逐年下滑的态势,并且该类阀门价格昂贵、供货周期长,很难满足市场的需 求。针对这一问题,课题组总结大量文献并结合自己的研究成果,优化金属密封耐磨球阀的结构,从而解决金属密封球阀高频振动等术问题,实现该类阀门的国产 化。

1.1.2 课题的意义

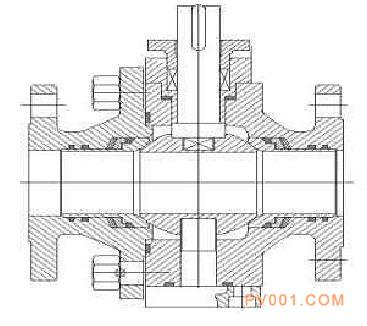

金属密封耐磨球阀是煤化工、石油化工和能源等领域的重要装置。随着金属密封耐磨球阀技 术的发展,他的应用领域和应用范围将更加广泛。根据前人们的研究,基于水声学原理和瞬变流理论,在传统的耐磨球阀的基础上,自主设计了一种新型的金属密封 耐磨球阀,从而减小振动带来的磨损和危害,进一步提高了金属密封耐磨球阀的使用性能。本课题设计的金属密封耐磨球阀结构如图1.1所示,主要结构包括阀 盖、左阀座、阀球、阀杆、右阀座和阀体。为消除共振等因素带来的危害,本文对阀门结构进行优化。阀门通道采用扩径结构,增大流道面积,减少介质对阀座冲 刷,并且在保证流量相同的情况下,将阀球的圆形流道改为方心形流道,增大密封面积,使阀门运行更加稳定,延长阀门的使用寿命。

图1.1金属密封耐磨球阀结构图

Fig. 1.1 Structure of the metal sealing wear-resisting ball valve

近年来,随着计算机技术和的流体力学应用技术的发展,带动了阀门内部流场数值模拟的发展,并逐步形成了理论与试验并行的新研究方法。由于金属密封耐磨球阀 的最佳结构同模拟工况和实验参数密切相关,需要通过做大量的实验来确定,研究进度缓慢。而数值模拟的发展则改善了这种状况,本文利用ANSYS软件设定模 拟工况参数得到阀门内部流场变化情况,避免实验研究中走弯路,节约了研究的时间和精力。

本课题以有限元分析为解决手段,通过对比方心形流道金属密封耐磨球阀和传统圆形流道金属密封耐磨球阀在不同开度下的流场状态、压力、速度等参数,获得阀芯 所受压力以及磨损状况。通过对比分析,对阀门结构进行优化,并采用模拟工况试验来验证仿真模拟的可靠性。本文的研究成果有望改善金属密封耐磨球阀的抗振性 能、耐磨性能和密封性能,延长阀门的使用寿命,减少阀门研究和试验成本,为其结构优化设计、表面喷涂技术、预紧力施加和泄漏预测提供理论依据,也可为其他 阀门密封设计及失效预测提供参考。

本课题的理论意义在于以设计最优使用性能的金属密封耐磨球阀为目标,在振动原理、耐磨球阀流场特性等研究的基础上,设计金属密封耐磨球阀的结构,为该类阀 门的国产化提供理论依据,具有一定的实际应用价值。其社会意义在于如果该技术难题能够解决,实现工业应用,必将大幅度提高该类阀门的使用性能,节约化工装 置的成本,使装置长期稳定运行,从而实现可持续发展的目标。

1.2 国内外研究动态和水平

1.2.1 球阀介绍

球阀是上世纪50年代问世的一种新型阀门。在短短几十年里,球阀已发展成为一种主要的阀类。由于它结构简单、体积小、重量轻、密封性能强,安装空间小、成 本低等优点,使球阀在各个领域的应用得到快速发展。特别是在美国、德国、法国等发达工业国家,球阀使用范围更加广泛,而且其技术不断升级,需求量在进一步 扩大,并向高温、高压、大口径和耐磨损等严苛工况使用方向发展。其产品的可靠性和使用性能指标均达到先进水平,己逐步取代了部分闸阀、截止阀和 节流阀,在煤化工、石油化工、航空航天、房屋建筑、长输管线等许多方面都得到了广泛应用。

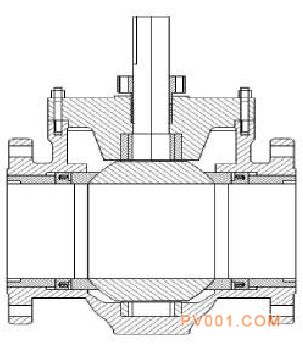

球阀,顾名思义,启闭件为球体由阀杆带动,通过旋转90度实现开 闭。球面和通道口的比例应该是相同的,即当球旋转90度时,在进、出口处应全部呈现球面,从而截断流动。球阀在管路中主要用来做切断、分配和改变介质的流 动方向。通常认为球阀是最适宜做切断阀门使用,随着近年来的发展已将球阀设计成具有节流和控制流量的调节阀,应用更加广泛。按照球阀结构划分,可以分为固定式球阀和浮动式球阀,如图1.2、图1.3所示。固定球阀由于阀杆、和下固定轴支撑阀球,使三者在同一条中心线上。

该阀门的优点就是在其进行90度开关时,不受压力的影响而使阀球产生横向移动。并且固定球阀的转矩小、阀座变形小、密封性能稳定、使用寿命长,因此固定式 球阀能够应用于高温、高压、大口径的工况条件下中。固定球阀在开闭过程中,阀前流体压力对阀球产生的作用力全部传递给轴承,不会使阀球与阀座产生卡死的情 况,应用广泛。浮动球阀,主要由阀杆、阀座、阀球、阀体和阀盖等几个部分组成。该类阀门的阀球由于只阀杆连接,没有和下固定轴连接,依靠介质压力使阀球和 阀座贴合,从而实现密封。因此浮动球阀的使用工况范围受到限制。由于随着阀门孔径的增大,球体直径也会随着增大,导致阀球重量过重,并且由于流体所产生的 压力不均匀,使得浮动球阀产生泄漏。所以浮动球阀只适用于阀门口径不超过150mm的工况范围。

图1.2 固定球阀结构图

Fig. 1.2 Structure of fixed ball valve Fig.

图1.3浮动球阀结构图

1.3 Structure of floating ball valve

1.2.2 金属密封耐磨球阀相关的国内外研究动态和水平

为了满足高温、高压、强腐蚀、强磨损、含固体颗粒的多相流长周期运行的煤化工装置的工况要求,近年来金属密封耐磨球阀相关技术得到了快速发展,尤其是在美 国等发达的国家,球阀的密封形式和结构不断创新,比如应用在煤化工输送管线上的全焊接固定球阀;催化裂化装置上用的升降杆式球阀,目前金属密封耐磨球阀的 技术已经达到了一个全新的高度。金属密封耐磨球阀的特点在于使用温度范围大,用来密封的各种金属的热膨胀系数很低,能够很好的保证高温下的使用性能。常用 的金属密封阀座和阀球一般选择硬度比较高的材料,表面喷涂技术要求也十分严苛,并且保证加工精度和阀球的真圆度达到真空密封状态。目前国外金属密封耐磨球 阀的技术水平相对成熟,但也存在很多缺陷。其中主要的国外品牌有德国的Perrin阀门、美国的Argus,Mogas阀门等等。

德国Perrin的一种金属密封耐磨球阀结构特点是采用固定式结构,双阀座完成双向密封。但它的缺点在于使用定向磨球工艺,一方面定向配磨阀球真圆度不 够,在开关不到位的情况下,容易造成阀门局部泄露;另一方面阀球真圆度不够,在高频快速开关的过程中,如果阀座预紧力过重,极易造成阀球、阀座划伤和磨 损,从而造成阀门泄露。

美国Mogas的金属密封耐磨球阀采用浮动式单向密封结构,阀座与阀体硬碰硬密封,保证单向密封的可靠性。但其缺点在于高温下容易变形,由于副阀座部位没 有密封件设计,且主阀座及阀体密封面一旦发生变形直接造成泄漏,介质将从中腔渗透到阀座背面造成冲刷。并且阀座和阀球硬化层为碳化铬,碳化铬硬度为 60HRC与煤化工催化剂介质硬度基本相同,在开关过程中很容易磨损。

Argus的金属密封耐磨球阀采用内固定结构设计,能够有效地减少一个阀门泄漏点,能更好的实现密封。但其缺点在于内固定设计存在上下两个定位块,定位块 直接影响到阀腔空间大小,在颗粒性介质工况下,介质很容易进入阀腔堆积,从而导致阀门抱死,造成整个装置无法运行,后果十分严重。

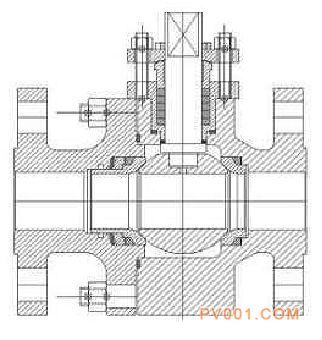

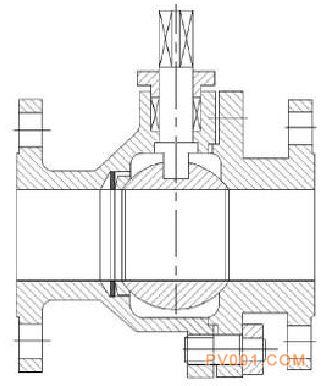

此外,国内相关技术人员对金属密封耐磨球阀的技术方面做出了很多改进和创新。在李望舜和武海关于金属密封耐磨球阀的相关专利中介绍了一高温下使用的金属密 封耐磨球阀,结构如图1.4所示。该阀门结构设计简单,主要由阀体、阀盖、阀球、阀座和阀杆等组成,这种结构的优点是减少了一个泄漏点,实现阀体与阀座之 间的密封,保证了阀门的密封性能和使用性能。此外阀体与阀座之间留有一定间隙,并由碟簧提供预紧力,确保阀球在高温下能够自由移动不会抱死。黄兴富和毛铸 锋介绍了一种在煤化工工况下使用的金属密封耐磨球阀,如图1.5所示。该阀门结构特点主要采用上装式结构,拆卸方便。阀座与阀球密封面上喷涂硬质合金,厚 度可以达到1.5mm,组织致密,密封性能良好。

图1.4高温金属密封耐磨球阀结构图

Fig. 1.4 Structure of high temperature metal sealing

wear-resisting ball valve

图1.5煤化工金属密封耐磨球阀结构图

Fig. 1.5 Structure of coal chemical metal sealing

wear-resisting ball valve

阀门相关技术文献介绍了一种传统陶瓷耐磨球阀结构。该阀门阀门采用浮动式结构,主要由由阀球、阀座、阀杆和耐磨衬套等结构组成组成。阀球和阀座用陶瓷制成,硬度很高,耐磨性能良好,并且有很好的耐腐蚀性能。在含有颗粒性介质工况下,应用效果良好,国内很多装置的排灰系统均采用这种陶瓷耐磨球阀,应用十分广泛。

郑祖辉介绍了一种双重密封金属密封耐磨球阀。该阀门采用典型的固定式结构,其特点在于金属硬密封面上开有环状矩形沟槽,在沟槽中设有一个非金属密封垫,成了双重密封实现双保险,提高了阀门的密封性能。该阀门的阀球和阀座密封面均堆焊司太立合金,硬度可以达到55HRC。

刘光裕介绍了一种在浆体介质工况下使用的金属密封耐磨球阀,该阀门采用固定式结构,阀座由一种高分子材料制成,稳定性强,阀球表面喷涂镍及合金,能够有效 地防止介质冲刷造成的磨损,并且阀体流道嵌有2205双向不锈钢耐磨衬套。具有很好的耐磨损性能和耐冲蚀性能,广泛应用于煤化工系统当中。

陆仁长等介绍了一种固定式金属密封耐磨球阀。该阀门的结构在于其阀座端面为圆环形面,阀座与阀体间依靠聚四氟乙烯材质的密封垫实现密封,能够有效提高密封 性能和使用性能。密封性能可达到V级以上。此外阀球喷涂硬质合金并进行氮化处理,耐磨性能得到有效提高。综上所述,国内外的金属密封耐磨球阀密封结构形式 多样,针对不同工况和密封要求选择合理的结构形式,以期达到使用性能的要求,能够保证装置长期稳定运行。

经过几十年的研究与发展,国内金属密封耐磨球阀的开发和使用状况已经能够满足气化炉、锁渣斗、连续重整、催化裂化等工况的使用要求,但在消除共振等关键技术尚未解决。本课题将深入研究金属密封耐磨球阀的结构,解决高频振动等技术难题,实现该类阀门的国产化。

1.2.3 阀门振动相关的国内外研究动态和水平

阀门振动在整个管路系统振动中占相当大比例,当流体通过阀门的流道时,流体介质在阀腔内流动状态剧烈变化,由于阀门的节流和切断功能,流体在阀体内激烈的 振动和冲击,同时压力和速度不断变化。从流体动力学的角度看,流体在阀前具有较高的压力势能,通过阀门流道时,流体流速增加,将势能转化为动能;同时有一 部分能量转化为声能,从而产生振动。按其诱发因素不同,主要分为机械振动、流体动力性振动等。

国外研究人员使用流动可视化技术研究了阀门的位移和流量,并在实际工况下进行改进观察。利用计算流体力学模拟求解阀门周围的紊流,将该流体假设为具有粘性 的不可压缩三维流体。使用仿真系统中标准k紊流模型对脉动压力、流速和阀门位移进行数值模拟分析。通过计算流体动力学的计算比较流量可视化结果和阀门 振动情况,从而对该阀门进行结构优化。

阀门专业技术人员对一种截止阀进行模态分析,计算其固有频率与模态振型。在模态分析的基础上,施加激振载荷对阀门进行谐响应分析。分析曲线与理论振动响应函数曲线吻合,并探讨了阀门在正常工作状态下,其内部振动剧烈的区域,对其结构进行优化。

王新等应用模态试验与有限元数值模拟相结合的分析方法研究阀门的自振特性,指导阀门结构动力优化设计,通过水弹性模型试验研究阀门的流激振动特性。阀门自 振频率的试验值和计算值吻合较好,振型完全一致;结构优化后基频显著提高,已完全脱离了水流脉动的高能区,流激振动响应较小,不至于产生危害。很多研究人 员对低温波纹管阀门振动过程中的模态、振动特性和单点激励下的应力进行了分析,研究低温阀门中同时承受密封压力载荷和随机振动激励的动态特性,得到复杂载 荷作用下波纹管应力分布情况,并通过试验进行了验证,对低温波纹管阀门的设计具有一定指导作用。

余晓明等采用有限元分析法进行产品振动特性分析,讨论了采用三维有限元分析软件进行阀门振动特性数值模拟的基本思想和过程。同时用三维有限元计算方法,阀门装配整体进行计算,处理了接触面并解决了计算量和精度的矛盾,所得阀门前5阶固有频率是阀门抗振计算的重要基础。

1.3 课题的主要工作

本课题的研究工作主要分为理论分析、结构优化设计、数值模拟和试验验证四部分,对煤化工金属密封耐磨球阀进行研究。

(1)本课题基于水声学原理和瞬变流理论进行分析,建立数学模型对煤化工金属密封耐磨球阀高频振动机理进行研究。振动机理的研究包括,振动特性理论研究、固有频率的计算、振动产生的原因以及阀门共振条件等。

(2)根据阀门相关标准,对金属密封耐磨球阀的原理和结构进行研究,设计一种方心形金属密封耐磨球阀,并进行强度校核和抗振性校核,确定阀门结构尺寸。另外对金属密封耐磨球阀的喷涂技术和材料选型进行研究,保证阀门的使用性能以及在煤化工装置连续稳定运行。

(3)运用ANSYS软件,选择适合的模型,对普通圆形的金属密封耐磨球阀和方心形金属密封耐磨球阀的内部流场进行数值模拟,研究其动力学特性。并且进行 振动特性数值模拟,得到流体固有频率分析值,验证振动特性理论研究的正确性,从而减小高频振动对阀门产生的影响及危害。

(4)对本课题设计的金属密封耐磨球阀进行试验验证。根据阀门标准进行水压试验,验证其使用性能和密封性能。并进行模拟工况试验,观察其在实际工况下的应用状态,得到其抗振性能和使用寿命。